Das Projekt

Belastungsgerechte faserbasierte Implantate mit definierten, lokal unterschiedlichen Steifigkeitsgradienten aus PVDF und Chitosan für den Einsatz als Kollagen-beschichtetes Herniennetzimplantat können die Mängel gegenwärtiger Herniennetze beseitigen. Damit tragen die Ergebnisse des IGF-Projekts der Dresdner Institute dazu bei, dass durch die Verwendung von resorbierbarem Chitosan als Garnmaterial weniger Fremdmaterial im Körper bleibt, was für den Heilungsverlauf vorteilhaft ist.

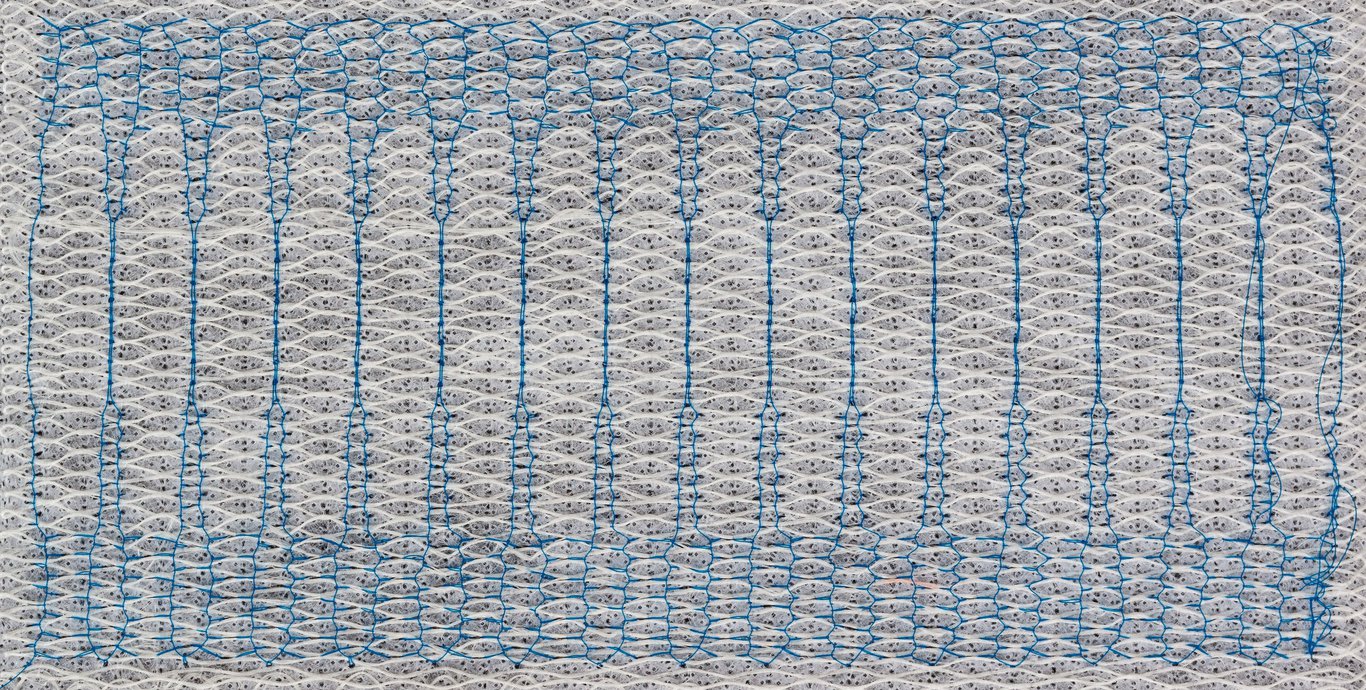

Im Projekt wurden von den Partnern ITM und Leibniz-Institut für Polymerforschung Dresden e.V. (IPF) und dem Zentrum für Translationale Knochen-, Gelenk- und Weichgewebeforschung an der Technischen Universität Dresden (TFO) langzeitresorbierbare Mono- und Multifilamente auf Chitosanbasis entwickelt. Diese können unter Nutzung eines simulationsgestützten Stickmustergenerators werkstoffeffizient zu patientenindividuellen, belastungsgerechten und teil- sowie vollständig resorbierbaren Implantaten mit lokal einstellbaren Eigenschaften verarbeitet werden.

Diese simulationsgestützten Technologieentwicklungen im Bereich der definierten, lokalen Faserablage auf Basis des Stickverfahrens nach dem Prinzip „form follows force“ lassen sich skalierbar zum Beispiel in Form von lokalen Verstärkungselementen mit Spannungsgradienten im Leichtbau oder auch im Bau- und Sanierungsbereich anwenden. Zur Steigerung der Biokompatibilität und der Zelladhäsion wurde als zusätzliche Komponente eine Beschichtung des textilen Flächengebildes mit dem Biowerkstoff Kollagen umgesetzt. Durch umfassende Zellkulturuntersuchungen wird die Biokompatibilität aller eingesetzten Materialien nachgewiesen. Das Einwachsverhalten der Implantate wird in vitro durch Besiedlung mit humanen Bindegewebs- und Stammzellen simuliert. Die entwickelten Verfahren zur Herstellung und Verarbeitung der Biomaterialien Chitosan und Kollagen ermöglichen faserbasierte Anwendungen auch in anderen Bereichen der Human- und Veterinärmedizin, beispielweise als Netzimplantate in der Urologie und Gynäkologie. Diese künftigen Entwicklungen können auch von den etablierten biologischen Prüf- und Kultivierungsmethoden unterstützt werden.

Der Nutzen für den Mittelstand

Vor allem die überwiegend kleinen und mittleren geprägten Unternehmen (KMU) aus den Bereichen Medizintechnik, Biomaterialien, Biotechnologie, Faserstoffe und Ausrüstung, Textilmaschinenbau sowie Sondermaschinenbau werden die angestrebten Ergebnisse nutzen, da sie sich durch die Erweiterung der Produktpalette ihren Anteil an den wachsenden Märkten Medizintechnik, Leichtbau und Sport sichern können.

Die im Life-Sciences-Projekt erzielten Forschungsergebnisse lassen sich für die Realisierung von beanspruchungsgerechten Implantaten anwenden (Wund- und Organunterstützung), ferner für die Verstärkung beim Verschluss von Bauchwanddefekten sowie der Beckenbodenrekonstruktion bei Harninkontinenz oder Senkungsbeschwerden.

Des Weiteren ist die Gestaltung von Zellträgern für das Tissue Engineering und andere regenerative Therapien möglich. Weiterhin können lokale Verstärkungselemente mit Spannungsgradienten generiert werden, die sowohl im Leichtbau als auch im Bau- und Sanierungsbereich Anwendung finden.

In der Textilbranche unterstützt die zu entwickelnde Technologie zur Realisierung von Steifigkeitsgradienten den Zugewinn neuer Marktanteile u. a. im Sport- und Freizeitbereich (Kompression; Muskelunterstützung; Protektoren). Zusätzlich zum oben genannten wirtschaftlichen Potenzial trägt die entwickelte neuartige Technologie zur Erreichung der volkswirtschaftlichen und gesellschaftlichen Ziele im Gesundheitswesen bei.

Durch die simulationsgestützte material-effiziente Auslegung der Implantatstrukturen ist kein Zuschneiden oder zusätzliche Nacharbeit notwendig und es wird ein effizienterer Einsatz der hochwertigen Ressourcen erreicht. Damit ermöglicht die Technologie einen besonderen gesellschaftlichen Nutzen im Hinblick auf die Ressourceneffizienz.

Ansprechpartner

Dilbar Aibibu

dilbar.aibibu@tu-dresden.de

+49 351 463 39 326

Fördergeber

Finanzielle Förderung über das Forschungskuratorium Textil als Mitglied der Arbeitsgemeinschaft industrieller Forschungseinrichtungen (AiF) aus Haushaltsmitteln des Bundesministeriums für Wirtschaft und Energie im Rahmen des Programms zur Förderung der "Industriellen Gemeinschaftsforschung (IGF)" mit der Projektnummer 18790 BR.